Eine Erfolgsgeschichte:

Von Pfeil und Bogen zum PAGHOLZ®.

Als die Menschen vor langer Zeit begonnen haben Holz zu verarbeiten, standen sie vor einer Herausforderung: wie kann man Holz biegen, ohne es dabei zu brechen? Schon immer gab es Produkte, für die Holz gekrümmt wurde – angefangen mit Pfeil und Bogen über den Bau von Schiffen und Brücken bis zur Produktion von Fässern und Eimern.

Doch es sollte bis zum Beginn des 19. Jahrhunderts dauern bis man eine überzeugende Lösung fand, um die Krümmung zuverlässig zu erhalten: Holz wurde in heißem Wasser oder Wasserdampf eingeweicht und in die gewünschte Form gepresst. Ab 1850 wurde mit Hilfe neuer Maschinen die Produktion schichtverleimter und gebogener Hölzer in industriellem Umfang möglich. Nun entstanden unzählige Formteile für Radios, Transportbehälter, Tabletts und vieles mehr – überzeugend dank des geringen Gewichtes und der gelungenen Verbindung von Langlebigkeit und Ästhetik. Die Geschichte unseres Unternehmens ist eng verbunden mit der Geschichte des PAGHOLZ®es.

Bereits in den 20er-Jahren des letzten Jahrhunderts werden in Loitz die ersten Formteile im Schichtpressholzverfahren hergestellt. Bis heute wird diese Tradition fortgeführt – inzwischen mit modernster Technologie und der permanenten Weiterentwicklung und Modernisierung der Fertigungsverfahren.

VERTRAUEN IST GUT, KONTROLLE IST BESSER,

FORSCHUNG IST AM BESTEN.

Unsere wichtigsten Kritiker sind wir selbst:

erst wenn ein Produkt wirklich perfekt ist,

geben wir es weiter an unsere Kunden und

Auftraggeber. Deshalb legen wir auch so

großen Wert auf eine Forschungsabteilung, in

deren Labor wir unsere Platten und Formteile

auf ihre mechanischen Eigenschaften testen:

- Rohdichte

- Biegefestigkeit

- Zugfestigkeit

- Druckfestigkeit

- Elastizitätsmodul aus dem Biegeversuch

- Wasseraufnahme

Darüber hinaus sind weitere Prüfungen möglich:

- Klima

- UV-Test

- Kochtest

- CARB

- Metallfreiheit

Sie möchten eine Prüfung, die Sie in dieser Liste noch vermissen? Sprechen Sie uns gerne auf Ihren Wunsch an.

Engineering: Anwendungsentwicklung

Die PAGHOLZ®-Anwendungsentwicklung (Engineering) ist eine Dienstleistung und versteht sich als individuelle, zielgerichtete Reaktion auf spezifische Kundenbedürfnisse - vergleichbar einer Maßschneiderei innerhalb eines Prêt-à-porter-Unternehmens.

Es bedarf einer langen Erfahrung und vielen Versuchen, um

die Möglichkeiten und Grenzen der außerordentlichen Vielfalt des PAGHOLZ®es zu kennen und

den Formenbau entsprechend abzustimmen und auszurichten.

Deshalb entwickeln unsere Ingenieure auch für Ihre spezielle Anwendung die optimale Lösung.

Zur Veranschaulichung stellen wir Ihnen den Entwicklungsablauf am Beispiel einer Sitzschale vor:

Schritt 1: Lastenheft

Bestimmen der technischen Parameter: Verformung, Biegbarkeit, Festigkeit, Maße usw.

Eingrenzen ästhetischen Vorstellungen bei der Formgebung: Skizzen

Festlegen der kalkulatorischen Rahmenbedingungen: Volumen, Stückkosten, Haltbarkeit

Schritt 2: Schrittweise Verfeinerung

Mit Hilfe von

CAD-Entwürfen

Grobberechnungen und

Mustermodellen

wird aus der Skizze die ausgearbeitete Lösung inklusive Materialaufbau.

Formteile GmbH

Die PAGHOLZ® Formteile GmbH hat ihre Produktionsstätte im mecklenburgischen Loitz. Hier befinden sich auch das Testlabor und die Anwendungsentwicklung. Der Vertrieb wird von unserem Büro Nord (Loitz) und dem Büro Süd im nordbayerischen Stockheim organisiert.

Über die Hälfte der von uns produzierten Teile werden exportiert - Schwerpunktregion: Asien.

Büro Nord/Produktion:

PAGHOLZ® Formteile GmbH

Zarnekowstrasse 3

DE-17121 Loitz

Fon: +49 (0) 39998 300 -0

Fax: +49 (0) 39998 300-50

[email protected]

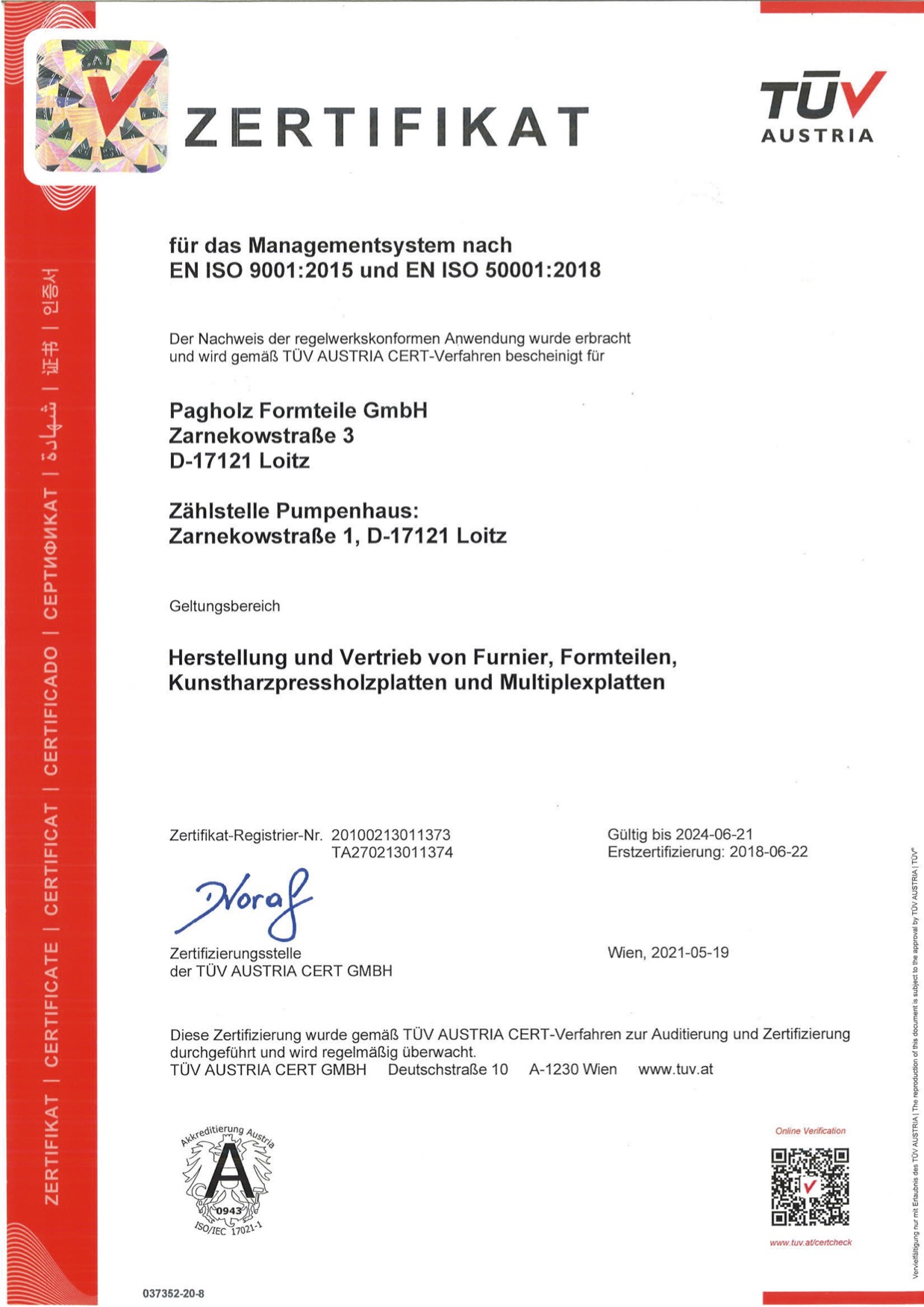

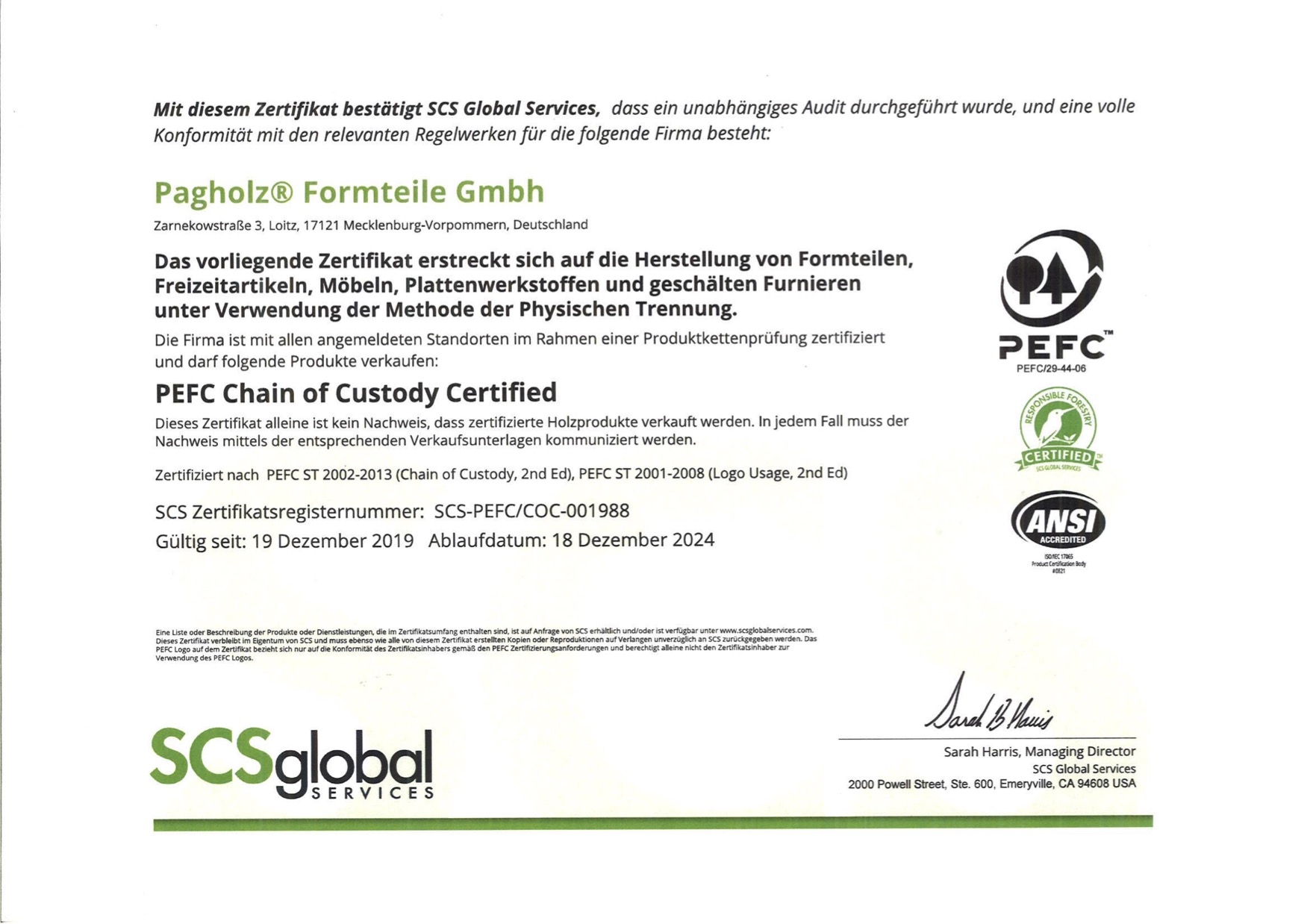

Zertifizierungen

ISO 9001

Die PAGHOLZ® Formteile GmbH ist nach DIN EN ISO 9001 (DIN9001, ISO9001) zertifiziert. Dieses Qualitätssicherungssystem liefert ein Modell zur Qualitätssicherung und zur Qualitätsmanagement-Darlegung in

Produktion, Montage und Wartung.

Der Begriff "Qualitätsmanagement" bezeichnet alle Maßnahmen, mit denen ein Unternehmen sicherstellt, dass die Kundenanforderungen, wie z.B.

- Service-Freundlichkeit

- Arbeitssicherheit

- Zuverlässigkeit

- Einsatzbereitschaft

- Leistung

- Lieferzeiten

- Kostensenkung

- Risikobegrenzung

- fortschrittliche Erzeugnisse

- Umweltverträglichkeit

- Produkthaftung

- Normen

- Richtlinien

BFU BU

Das PAGHOLZ® ist ein mit dem DIN-Kürzel "BFU BU"

genormtes Erzeugnis.

BFU:

Kurzzeichen für Bau-Furniersperrholz nach DIN 68705-3: Sperrholz; Bau-Furniersperrholz

BFU-BU 100:

Kurzzeichen für wasserfest verleimtes Buchen-Furniersperrholz der Holzwerkstoffklasse 100

Holzwerkstoffklasse 100: Anwendung in Feuchträumen (z.B. Küchen, Bädern) mit einer Plattenfeuchte bis 18%

Mehr Informationen dazu finden Sie unter www.din.de.

Partner

Downloads

PDF-Download

- Sitzschalen

- Plattenwerkstoffe

- Bestuhlungssysteme